焦化厂机侧除尘及焦侧地面除尘站转运站治理改

发布者:龙泰环保

发布者:龙泰环保

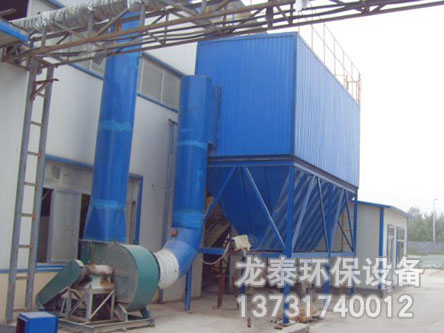

焦化厂转运站除尘方案,焦炉在装煤推焦过程中会散发大量以烟尘或焦尘为主、并含有CO2、氮氧化合物、硫化物等烟尘。为防止焦炉装煤出焦过程中污染环境,这些烟尘需经除尘地面站处理后排入大气。本工程配套1×65孔炭化室高度5.5m侧装捣固焦炉建一套地面除尘站。鉴于该工程焦炉炭化室孔数仅65孔,且不考虑再建第二座焦炉,在生...

焦化厂转运站除尘方案,焦炉在装煤推焦过程中会散发大量以烟尘或焦尘为主、并含有CO2、氮氧化合物、硫化物等烟尘。为防止焦炉装煤出焦过程中污染环境,这些烟尘需经除尘地面站处理后排入大气。

本工程配套1×65孔炭化室高度5.5m侧装捣固焦炉建一套地面除尘站。鉴于该工程焦炉炭化室孔数仅65孔,且不考虑再建第二座焦炉,在生产时出焦操作间隔时间较长,所以本方案设计为装煤、出焦“二合一”除尘系统。地面除尘站界限从装煤除尘干管和出焦集尘干管开始至地面除尘站为止。

焦炉炭化室长×宽×高为15980×500(平均)×5500mm,单炉装煤量35t,单炉焦炭产量约27t。 1.1 装煤除尘概述

本设计装煤除尘系统的烟气量及有关参数如下: 烟气量: ~180000m3/h 烟气温度: 110℃(除尘器处) 烟气入口浓度: 10g/m3 烟气出口浓度: ≤50mg/m3 装煤操作时间: ~3min

装煤过程中产生的阵发性的黑烟及黄烟等污染物在除尘风机的抽吸下首先进入焦炉炉顶燃烧导烟车,烟气在燃烧室内充分燃烧,燃烧温度达1000℃~1100℃,将烟气中96%以上的苯并芘、苯可溶物、硫化氢、氢化氰、一氧化碳等有害物质烧掉。燃烧后的烟气及积碳、烟灰尘等经适量掺风后冷却至200℃以下并经设置在焦侧炉顶的固定翻板阀集尘干管进入装煤烟气吸附净化装置。烟气经吸附净化装置初步净化后经过灭火式冷却器灭火降温,除去大颗粒或着火的煤粉,温度降至110℃以下,然后进入阻火型低压脉冲式布袋除尘器,除尘后烟气排放浓度<50mg/m3。由于烟气中含有水蒸汽、焦油,会使滤袋除尘效率降低,故布袋除尘器每次过滤装煤烟气之前,应对滤袋作预喷涂处理,喷涂介质为出焦除尘捕集的焦粉。除尘器净化后的气体经除尘风机、消声器、烟囱排入大气。布袋除尘器、冷却器收集下来的灰尘,经过卸灰阀、刮板输灰机输送至粉尘仓,粉尘仓内的粉尘定期经加湿机加湿后卸入汽车运走。 除尘风机通过变频电机调速。装煤除尘系统与导烟车信号连锁。当导烟车给出装煤信号时,关闭非常阀,连通固定集尘干管上对应的翻板阀,接着除尘风机高速运转,进入除尘工作状态。装煤停止后, 除尘风机低速运转。非常阀平时处于关闭状态,当除尘器入口烟气温度≥120℃时,非常阀打开,起到保护除尘器的作用。

沿焦侧炉柱顶部敷设的集尘干管是由固定翻板阀、平衡阀、伸缩节和端部消声器等组成

焦化厂除尘器改造方案及流程 ,「12qb0wq295p0」 焦化厂除尘器改造方案:

1。改造采用侧带进风口,解决了磨损不均匀、阻力大的问题。

2。用TMF-Z-60脉冲阀代替原TMF-Z-50S脉冲阀 原来的管道被除并重布置。

焦化厂改造后除尘器运行效果:改造后出口粉尘浓度为20毫克/立方米;吸尘器阻力

2。排放量可能低于10毫克

3。建设周期短

4。后的系统运行稳定

焦化厂除尘设备工艺设计的改进,在布袋除尘前增了一个重力除尘器。在除尘过程中,较大的灰尘颗粒通过管道被吸入除尘主管。较大的焦炭颗粒往往温度较高,容易损坏袋子。这样,它们可以在重力除尘器中分离,并直接流入重力除尘器底部的灰斗。较小的灰尘颗粒均匀地进入袋除尘器中间的盒子,并吸附在袋的外表面上。这样可以减少布袋除尘的吸附量,有效布袋,延长其使用寿命。

由于煤和炭化室的热壁之间的接触,在除尘总管的前端添了冷风阀的焦炉会产生大量的烟尘。推焦时,高温焦炭被推出炭化室,在空气中裂解燃烧,产生的烟气和焦炭粉尘排放到空气中。 这两部分烟气不仅含有大量的粉尘,而且温度很高。 为了有效布袋不被高温废气烧坏,在始装煤出焦除尘后,冷风通过冷风阀快速混合,使布袋温度迅速降低 当防喘振阀在重力除尘器前,进入布袋除尘器前,变频风机根据除尘系统正常运行时对焦炉除尘效率的要求,提前设定装煤和出焦的工作频率。 但是,在实际运行过程中,考虑到风机频率异常增或除尘主管吸入量突然增的可能性,除尘主管会被损坏或出现其他不安全因素。 为了避免这些不安全因素,除尘主管道增了两个防喘振阀(超吸自动启阀)。在装煤或卸焦过程中,一旦主管道吸力超标,防喘振阀自动启,保证系统安全运行。

焦化厂改造后除尘器的显著特点:

1。空气处理量大,除尘效果好,自动化程度高,结构简单美观,维护方便,节能省电;

2。控制器定时或恒阻自动除尘,实现自动运行,耗气量小,除尘彻底,性能稳定。

3。提高除尘和过滤效果,拦截更细的粉尘颗粒,集尘率提高20%

4。有效地防止气体冷却到低于袋室中的,并在负压下有效地连续操作 设置合理的净化气体体积,提高使用寿命,节约成本。

焦化厂焦侧除尘器改造方案工艺流程

除焦除尘系统由移动和固定装置组成:移动装置包括由δ=2mm不锈钢板制成的吸气盖、烟气连通、对接小车、出焦多瓣蝶阀(不锈钢)和

固定装置,固定装置包括拦焦车三轨系统和设置在熄焦车外的皮带密封管道

为了便于出焦皮带密封主管的日常维护和管理,在主管外侧设置了一个700毫米宽的行走、检查和检修操作。

除尘系统使用拦焦车上的收集装置。拦焦车上的除尘罩通过风机的吸力收集排焦过程中的烟气和粉尘,通过皮带密封槽和连接管道输送到地面除尘站。经滤袋过滤后,烟气中的粉尘被分离出来。烟气符合排放标准,通过引风机送至烟囱排入大气。

除尘系统设计:

为防止除尘造成的粉尘二次染,除尘采用现有除尘系统控制,不湿和防尘。 (从除尘器非正常阀门前至除尘管道DN800至排尘口)

在规范管理和正常运行的情况下,该系统可使焦炉出焦过程中产生的染物有组织排放达到GB16297-2003《空气染物综合排放标准》中的二级标准 焦化厂袋式除尘器采用低压除尘方式。袋的吹气程序和控制时间由电气可编程控制器系统控制。回收的粉尘可被取出或拖至堆场进行处理。 除尘系统设计处理风量为60000m3/h,在保证除尘效果和除尘系统可靠运行的情况下,风量根据除尘系统阻力和焦炉运行情况进行调整和确定。

焦化厂除尘器采用国内先进的装煤不燃法,收集的装煤粉尘进入焦侧除尘干式除尘地面站的装煤除尘技术。 它实现了煤粉的收集、烟气从屋顶和地面站的输送、烟气温度的调节和控制、烟气净化的一体化。推焦过程中收集在滤袋表面的焦粉用于防止装煤过程中含焦油和水蒸气的粉尘粘附在滤袋上,从而保证设备的长期稳定运行。

[焦化厂除尘器改造后的优点/h/] 1。装煤除尘采用非燃烧方式入大量空气,使烟尘中可燃成分含量远低于下限,保证烟尘进入除尘系统。

2。焦侧除尘系统收集干焦粉和气体,可有效吸收载煤烟尘中的有害成分、焦油和水分,不考虑除尘设备的保温、热和防结露等措施。

3。采用低压管道脉冲除尘器,提高了除尘器的除尘能力,防止灰尘附着在滤料上,增了系统阻力;

4。该系统旨在充分发挥地面除尘设备的净化能力。通过风机和管道系统的特殊设计和控制,将装煤除尘和焦侧除尘合二为一,可节省改造投资。

根据焦炉炉体和鼓式冷却系统的流程,来自焦炉的原料气在进入初级冷却器之前已经冷凝成大量的液体。同时,气体中夹带的煤粉和焦粉也被收集起来,气体中的水溶性成分溶解在氨水中。 焦油、氨水、粉尘和焦油渣一起流入机械化焦油氨水分离罐。

分离后,氨水循环使用,焦油送去集中处理,焦油渣可循环用于煤原料。 焦化气体进入一级冷却器直接冷却或间接冷却至常温,此时气体中残留的水分和焦油被进一步去除 离一次冷却器后,煤气被机械焦油化,通过机械手段除去煤气中悬浮的焦油雾,然后进入鼓风机增压至约19600 pa(2000毫米水柱)

为了不影响后续的气体精制操作,如硫酸铵着色、脱硫液老化等。气体通过电捕焦油器以除去残留的焦油雾。 为了防止低温下萘从气体中结晶析出,在气体进入脱硫塔进行洗油吸收萘之前,设置了洗萘塔 脱硫塔使用脱硫剂吸收煤气中的硫化氢,同时也吸收煤气中的氰化氢。 煤气中的氨在氨吸收塔中被水或水溶液吸收,生成液氨或硫酸铵

焦化厂焦炉除尘器废气处理主要设备工艺流程焦炉除尘器改造的几个方案:

1。抬高原吸尘器,增集尘面积

主要改造内容:高外壳,更换阴、阳极系统及其振打装置,更换顶板,改造进、出口喇叭,更换高压供电装置(原供电能力足够时可省略),改造低压供电装置,更换电缆桥架

2。重布置在原静电除尘器外壳中,通过充分利用内部空间来增电场和集尘面积。

主要改造内容:更换阴极、阳极系统及其振打装置,更换顶板,增高压供电装置,改造低压供电装置,改造电缆桥架

3。利用原有静电除尘器出口的放空间,增电场和集尘面积。

焦化厂焦炉除尘器废气处理主要设备工艺流程的主要改造内容:增设电场的土建工程;用于增后电场的外壳;外电场增的阴极和阳极系统及其振打装置;出口喇叭;改造出口烟道;增高压电源设备;改造低压供电装置;电缆桥架的改造

4。利用原有静电除尘器入口处的放空间,增电场和集尘面积。

主要改造内容:之前增电场的土建工程;用于增前面施的电场的外壳;正面施电场增的阴极和阳极系统及其振打装置;进口扬声器;改造进口烟道;增高压电源设备;改造低压供电装置;电缆桥架的改造

5。利用原有静电除尘器侧面的放空间,拓宽静电除尘器,增集尘面积。

主要改造内容:扩建电场土建工程;增一个扩大电场的外壳;用于增宽电场的阴极和阳极系统及其振打装置;进出口角;进出口烟道的改造;增(或更换)高压电源设备;改造低压供电装置;电缆桥架的改造

6。利用原两排电潜泵的中间走道宽电潜泵,增集尘面积

主要改造内容:增灰斗拓宽电场;用于增宽电场的阴极和阳极系统及其振打装置;进出口角;进出口烟道的改造;增高压电源设备;改造低压供电装置;电缆桥架的改造

- 上一篇:除尘设备中静电除尘器的缺点有哪些

- 下一篇:旋风式除尘器维护和保养

产品推荐

News

联系人:房经理 手机:13731740012

友情链接:除尘器设备 |

友情链接:除尘器设备 |